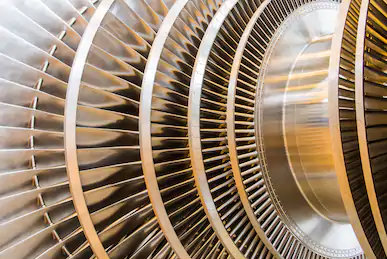

Компрессортурбо предлагает к поставке запасные части паровых и газовых турбин различной мощности:

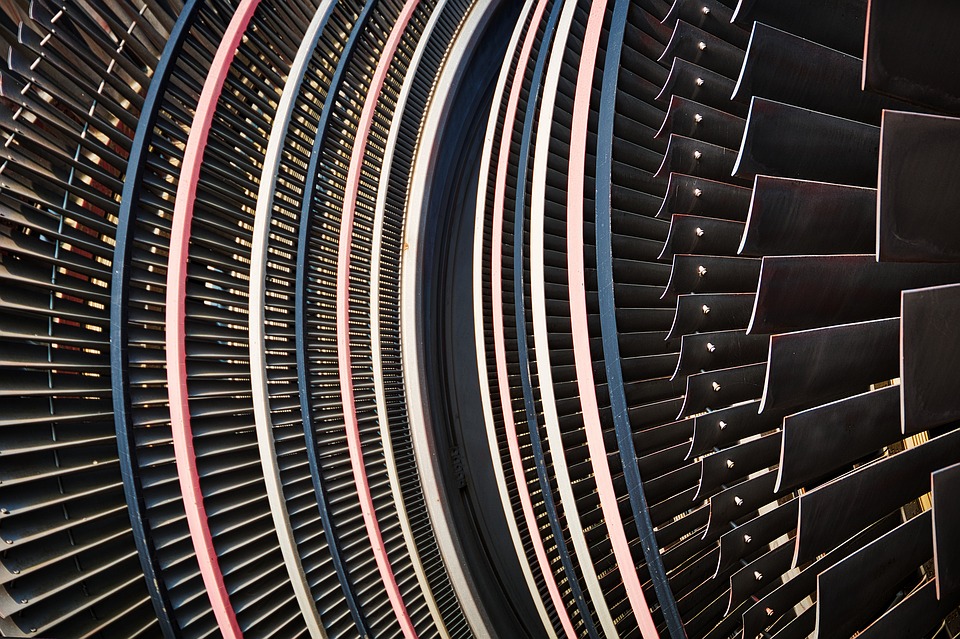

— рабочие и сопловые лопатки, пакеты лопаток, сегменты бандажа для лопаток;

— сопловые (направляющие) аппараты, диафрагмы;

— уплотнительные кольца;

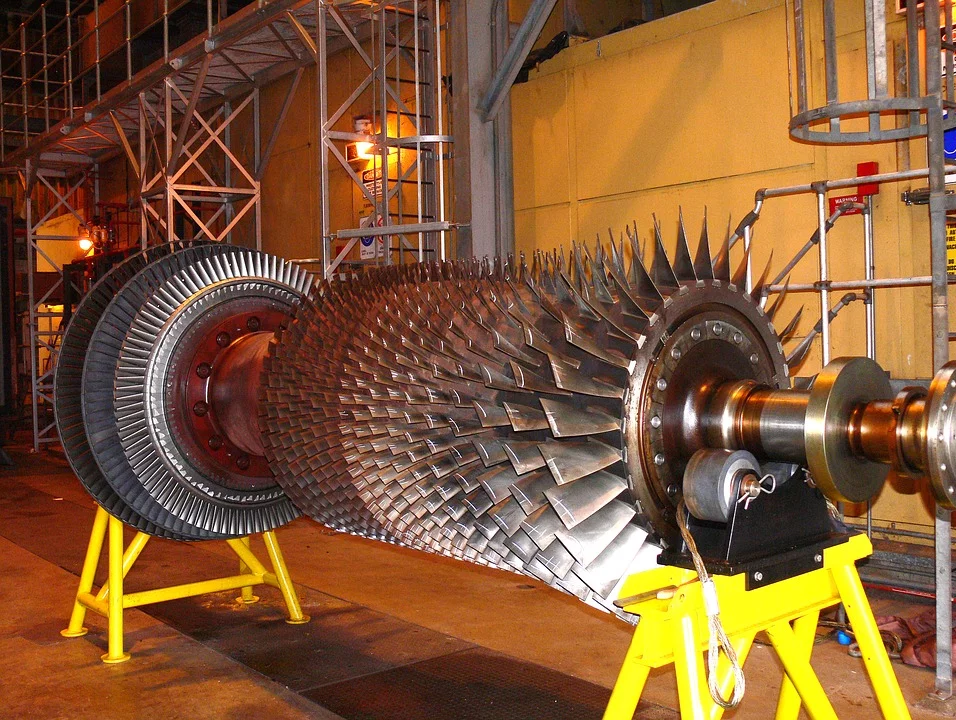

— диски турбин, рабочие колеса;

— роторы;

— стопорные и регулирующие клапаны;

— буксы, штоки;

— сегменты демпферной проволоки;

— заготовки для заклепок;

— пружины;

— шпильки, гайки, втулки;

— литые детали турбин европейских производителей.

В настоящее время теплоэлектростанции России, работающие на органическом топливе, вырабатывают около 61 % электроэнергии, потребляемой в стране. При этом на ТЭС и ТЭЦ доля паровых турбин, введенных в эксплуатацию еще при СССР, составляет свыше 85%. Доля современных парогазовых блоков и газотурбинных электростанций с утилизацией тепла составляет менее 15% от общего количества турбин, работающих в энергосистеме.

Запасные части для находящихся в эксплуатации паровых турбин практически полностью производятся на территории Российской Федерации, таким образом, вопрос импортозамещения для этих турбин является во многом реализованным. Напротив, запасные части для крупных газовых турбин в электрогенерации, изготовленных компаниями Siemens, General Electric, Solar Turbines, Kawasaki, Mitsubishi-Hitachi, Pratt Whitney, Rolls Royce и их пекеджорами в России не производятся и поставляются в основном зарубежными предприятиями, входящими в эти указанные промышленные группы.

Генерация в России представлена в основном паротурбинными блоками. Паротурбинные блоки крупных городов являются, как правило, теплофикационными, работая с отборами пара на отопительные нужды, и выполняют важную социальную роль. Такие энергоблоки, включенные в состав ТЭС и ТЭЦ, в отличие от конденсационных турбин, работают по тепловому, а не по электрическому графику энергосистемы.

Необходимо отдать должное советским разработчикам и заводам-изготовителям турбинного, котельного оборудования, находящегося в эксплуатации зачастую 50 и более лет. На данный момент тепловые электростанции России являются одними из самых старых в мире. С учетом этого, как было сказано выше, доля такого оборудования составляет более 85%.

Зачастую турбинное и котельное оборудование находится в эксплуатации со всевозможным продлением ресурса, на которое идут заводы-изготовители турбин в условиях отсутствия крупных заказов на новые турбинные установки. Вопросом продления ресурса занимаются также основные научно-исследовательские институты, работающие в отрасли: ЦКТИ и ВТИ.

Для решения вопроса о возможности продления ресурса того или иного узла проводится анализ поверхности металла, изучается микроструктура для определения наличия различных дефектов и трещин в металле, изучается возможность восстановления поверхности лопаток методами поверхностного упрочения, например, путем нанесения на рабочие лопатки последних ступеней паровых турбин стеллитового покрытия лазерным, электроискровым методом.

Однако, несмотря на значительный накопленный опыт в области продления ресурса деталей турбин, при ремонтах паровых турбин возникает необходимость замены органов парораспределения (стопорных, регулирующих клапанов), сопловых аппаратов и диафрагм, рабочих лопаток, уплотнительных колец, дисков и других деталей и узлов турбин.

В период, когда работающие сегодня в энергосистеме турбины только вводились в эксплуатацию, производством и поставкой запасных частей занимались сами заводы-изготовители турбин. С распадом СССР и прекращением серийного производства турбин изготовление деталей турбин для ремонта на заводах-производителях турбин сильно сократилось.

Постепенно ниша производства деталей турбин была занята небольшими предприятиями, обслуживающими нужды в обеспечении находящихся в эксплуатации турбин, главным образом подрядчиков по выполнению ремонтных работ для ТЭС, работающих на договорной основе с генерирующими предприятиями. В настоящее время основные заводы-изготовители паровых турбин размещают заказы на поставку деталей турбин на небольших частных предприятиях, при этом отвечая за сборку и конечный продукт в виде готовой турбинной установки.

Многие небольшие предприятия, занимаясь производством компонентов турбин в течение многих лет, накопили значительные компетенции в этой сфере. Такие предприятия имеют узкую специализацию и производят только определенный вид запасных частей, например, только турбинные лопатки, либо пружины, гайки и шпильки, либо детали систем регулирования, включая буксы, золотники и другие иные детали.

Как правило, энергетические компании, эксплуатирующие паровые и газовые турбины, проводят закупочные конкурсы сразу всего объема запасных частей. В этом случае компании-производители запасных частей, не имея возможности производить весь спектр деталей и узлов турбин, осуществляют поставку, закупая и поставляя заказчику группы деталей паровых или газовых турбин от компаний-партнеров.

Разделение объема поставки по типу запасных частей было бы выгодно всем участникам энергетического рынка, позволив с одной стороны снизить затраты на производство и закупку запасных частей с разделением на определенные типы, а с другой стороны сделать процесс поставки более предсказуемым в отношении заявленных поставщиком сроков поставки.

Не секрет, что зачастую компании-поставщики запасных частей турбин берут на себя риски, связанные с необходимостью поставки деталей турбин, привязанному к календарному периоду ремонта конкретной турбины. В том случае, если в объеме поставки присутствуют позиции, которые сама компания-поставщик не производит своими силами, риски соблюдения графика ремонта сильно возрастают как для поставщика, так и подрядной и эксплуатирующей организаций.

В основном это связано с тем, что компания-поставщик запасных частей не располагает полной и достоверной информацией о процессе производства деталей турбин у своего подрядчика. В результате понимание сроков поставки зачастую отсутствует как у поставщика, так и у заказчика.

Срыв сроков поставки приводит к необходимости согласования новых сроков ремонта с энергосистемой, а также к риску выставления штрафных санкций компании, эксплуатирующей паровую или газовую турбину.

В дополнение следует отметить, что в настоящее время фактически отсутствует система планово-предупредительных ремонтов на ТЭС и ТЭЦ. Сами ТЭС зачастую больше не имеют в своем составе собственных ремонтных подразделений, которые бы обладали полной информацией об истории ремонтов и имели бы в своем составе квалифицированный персонал с опытом ремонта конкретной турбинной установки, а также специалистов, осуществлявших ремонт конкретных турбин ранее. Наличие таких подразделений позволяет заранее определить наиболее проблемные узлы, которые нужно будет отремонтировать или заменить в дальнейшем.

В сложившейся ситуации даже у крупных энергетических компаний часто возникают ситуации, когда при вскрытии турбины выявляются целы узлы, требующие срочного ремонта. В связи с отсутствием складских запасов на многие позиции сроки поставки и ремонта турбин сильно увеличивается.

В этом случае ремонт конкретного узла не может быть осуществлен в заявленный в энергосистему срок. Срок ремонта в этом случае должен быть либо перенесен, либо ремонт должен быть завершен без ремонта данного узла, а его замена должна быть выполнена позже, при поставке этого узла, или при следующем ремонте турбинной установки.

Существующие указанные сложности требуют от компаний, эксплуатирующих паровые и газовые турбины и компаний-производителей запасных частей выработки принципиально новых подходов при ремонте турбинного оборудования.

Однако, несмотря на существующие трудности и недостаточное финансирование отрасли, многие энергетические имеют в своем составе современные парогазовые блоки, включающие крупные газовые турбины. При этом это почти полностью зарубежное оборудование, довольно разнообразное по конструкторскому исполнению, запасные части к которому ранее никогда не производились на территории Российской Федерации.

Особенно остро проблема стоит в отношении именно газовых турбин, имеющих ресурс до замены деталей значительно меньший, чем у паровых турбин. Это относится к фильтр-элементам КВОУ, лопаточному аппарату компрессора, рабочим и направляющим лопаткам горячей части, камерам сгорания газовых турбин. Документация на эти элементы газовых турбин у энергетических компаний отсутствует, т.к. ее передача не является частью договоров поставки самих турбинных установок.

Следует предположить, что нецелесообразно в дальнейшем будет рассчитывать на получение конструкторской документации от иностранных компаний-производителей газовых турбин. Зарубежные производители ориентированы в первую очередь на продажу в России готовой продукции по своим технологиям, но не на их передачу. Имеющийся накопленный российский опыт работы совместных предприятий в этой сфере на сегодняшний день подтверждает это предположение.

Для выхода из ситуации и снижения зависимости российских генерирующих предприятий от крупных зарубежных производителей турбин предполагается два внедрение двух различных подходов.

Первый заключается в поставке деталей турбин иностранного производства от компаний, являющихся поставщиками деталей турбин крупных концернов. Не секрет, что компании-производители зачастую размещают заказы на узлы и элементы турбин на небольших частных предприятиях Европы и других регионов. На этих же предприятиях крупные концерны-производители турбин размещают заказы для своих турбин.

Установление долгосрочных партнерских отношений с такими предприятиями станет важным элементом в политике импортозамещения в рамках этого подхода. Такое сотрудничество смогло бы помочь накоплению необходимых компетенций для дальнейшего создания подобного производства на территории России.

Второй подход заключается в анализе готовых деталей и так называемом обратном инжиниринге, в результате чего появляется возможность описания технологического процесса производства конкретного узла или детали турбины.

Оба подхода позволяют в среднесрочной перспективе наладить производство деталей газовых турбин, которые не производятся на территории Российской Федерации в настоящее время.

Отметим, что любой выбранный вариант является затратным как в отношении ресурсов, так и времени для его осуществления.